L’invenzione del processo float glass

Il processo denominato “float glass” per la produzione industriale del vetro piano fu introdotto alla fine degli anni cinquanta.

Fu Sir Alastair Pilkington a mettere a punto tale procedimento di fabbricazione: egli si pose l’obiettivo di ottenere, a costi inferiori, il vetro della qualità necessaria per realizzare finestrini per auto, specchi e per altri impieghi in cui fosse necessaria l’assenza di aberrazioni visive. Fino ad allora si utilizzava il metodo della tiratura, che, consisteva nel realizzare la lastra per colata, estrusione o laminazione: le superfici, di conseguenza, non avevano le facce otticamente parallele, dando origine alle caratteristiche aberrazioni visive. Il parallelismo veniva ottenuto successivamente attraverso un’operazione di lucidatura meccanica e ciò comportava un considerevole aumento dei costi.

Perché si chiama float glass?

L’utilizzo del termine float, dal verbo Inglese “to float” che significa “galleggiare” , si deve al fatto che, ad un certo punto del processo, il nastro di vetro in formazione si trova a galleggiare su uno strato di stagno fuso.

Le fasi di produzione

La fusione

Le materie prime utilizzate sono: un vetrificante – sabbia silicea (73%), uno stabilizzante – carbonato di calcio (9%), un fondente – solfato di sodio ( 13%). A questi componenti si aggiunge una certa massa di vetro riciclato, in frammenti, per diminuire il consumo di gas delle fornaci di fusione.

Le materie prime contenute in un silos vengono pesate, miscelate e umidificate. Si ottiene così una miscela vetrificabile che viene convogliata con nastri trasportatori nel forno fusorio, in cui la temperatura raggiunge i 1550°.

Il bagno di stagno

In uscita dal forno il vetro fuso viene fatto transitare sopra un bagno di stagno liquido, il “bagno float”, alla temperatura di circa 1.000 °C.

Il vetro, che a questa temperatura è molto viscoso, non si mischia allo stagno che invece è fluido, ma galleggia su di esso formando una superficie piana e liscia. Il vetro viene poi tirato per diventare un “nastro” a facce parallele. Ld ruote dentate (top-rolls) distendono o ritraggono il vetro lateralmente per ottenere la larghezza e lo spessore desiderato ( che può variare da 1,1 a 19 mm).

La ricottura

Affinché il nastro di vetro, reso assolutamente piano, possa essere tagliato in lastre senza problemi, è necessaria la fase della ricottura: essa serve a modificare le tensioni interne del vetro.

Il vetro lascia il bagno di stagno ad una temperatura di circa 600 °C e viene deposto sui rulli di un tunnel di raffreddamento (lungo circa 100 metri): a 500 °C il nastro di vetro acquista le proprietà di un solido perfettamente elastico e poi continua a raffreddarsi sotto controllo fino a raggiungere la temperatura ambiente.

Il taglio

Il nastro è pronto per essere tagliato in lastre di vetro standard ( 3.210 x 6.000 mm) e i bordi longitudinali vengono eliminati. A fondo linea le lastre vengono movimentate con elevatori a ventosa e posizionate verticalmente su degli schienali.

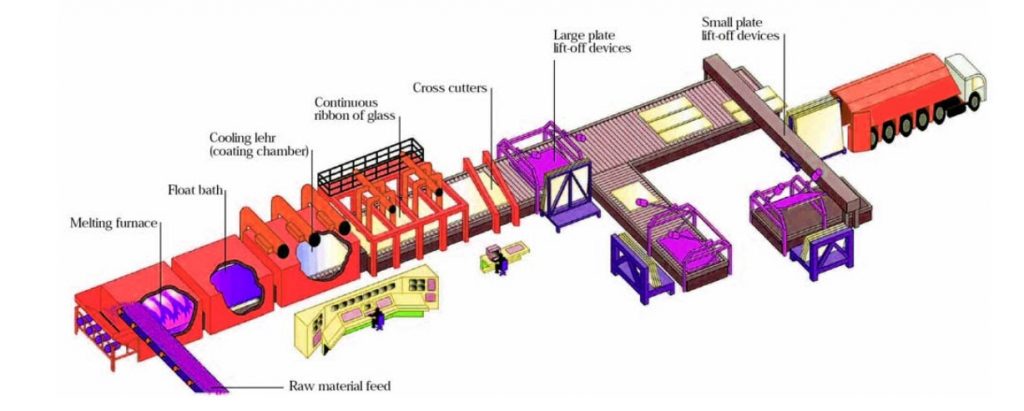

La figura sotto riportata illustra, da sinistra verso destra: l’alimentazione con le materie prime, le fornaci di fusione, il primo raffreddamento su stagno fuso, il forno di ricottura, il taglio delle lastre di colata e il successivo carico delle lastre sui mezzi di trasporto.